辽宁酰胺和聚丙烯酸钾工艺流程

百分之三十的丙烯酰胺水溶液用泵打入计量罐,经计量放入配料罐,同时加入一定量的去离子水,和配好的碳酸钠(或氢氧化钾)溶液,控制温度为10~15℃,搅拌均匀后打入聚合釜。充氮1小时,排尽液体内的氧气,在氮气保护下按顺序依次加入各种引发剂开始聚合,聚合2.5小时后开始水解,聚合釜夹套内通入热水,控制水解温度在90℃, 4小时后水解完毕。聚合釜内通入压缩空气,将胶块状粗品压出反应釜进入造粒机造粒,颗粒经风机输送至流化床进行干燥,干燥完的颗粒经由粉碎、筛分、混合,包装入库。后包装系统设置捕尘设备,净化工人工作环境的同时减少产品损失。

经公司工艺优化后,可达到效果:

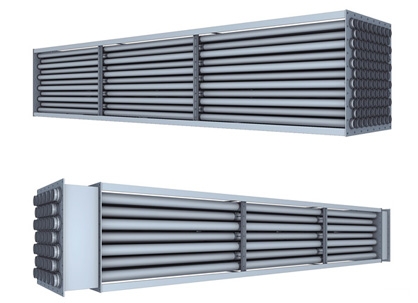

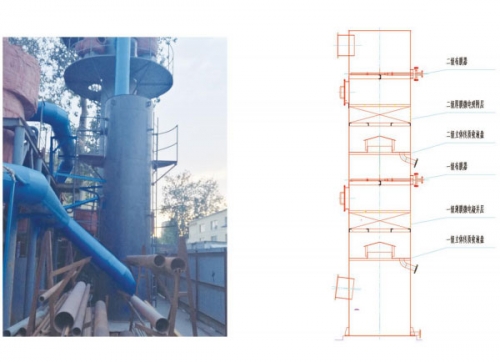

1.蒸汽换热热空气改为热风炉烟气换热热空气,配合我公司热风炉自动控制系统、换热自动控制系统和流化床自动控制系统,进风温度偏差±2℃,风压偏差±10Pa,达到流化床操作要求,相比蒸汽节省燃煤百分之二十。

2.锅炉尾气废热预热热水,给聚合釜加热,提高热风炉热效率到百分之八十五。

3.流化床风帽采用涡流风帽,增加床板面风速,降低流化风速,提高湍流系数,降低出风温度,提高流化干燥效率百分之二十,减少死床、穿流机率。

4.反应过程产生氨气,热风炉产生的含硫烟气进行吸收,多余的氨气再用吸收剂吸收,溶液氧化后变为硫酸铵,再经蒸发结晶离心过滤干燥成成品。

5.增加干燥后空气去湿,减少微粉粘附。